راهنمای جامع فرآیند مهندسی نرده

این فرآیند به پنج فاز اصلی تقسیم میشود:

فاز ۱: مشاوره اولیه و تعریف پروژه

این فاز، سنگ بنای کل پروژه است. هرگونه ابهام یا اشتباه در این مرحله، در فازهای بعدی هزینهها و مشکلات متعددی ایجاد خواهد کرد.

- جلسه تعریف نیازمندیها:

- کارفرما، معمار و مجری گردهم میآیند تا اهداف پروژه را مشخص کنند.

- تعیین کاربری: آیا نرده برای راهپله، بالکن، روفگاردن یا یک فضای عمومی است؟ این موضوع مستقیماً بر الزامات ایمنی و بارگذاری تأثیر دارد.

- همراستایی با سبک معماری: طرح نرده باید با کانسپت کلی معماری ساختمان (مدرن، کلاسیک، صنعتی و…) هماهنگ باشد.

- بررسی الزامات قانونی: مهمترین بخش این فاز، بررسی ضوابط مقررات ملی ساختمان (بهویژه مبحث چهارم و سوم) و دستورالعملهای آتشنشانی است. مواردی مانند حداقل ارتفاع نرده (معمولاً ۱۱۰ سانتیمتر)، حداکثر فاصله بین المانهای عمودی (برای جلوگیری از عبور کودکان) و الزامات مربوط به دستانداز (Handrail) در این مرحله تعیین میشود.

- تعیین بودجه و زمانبندی اولیه: مشخص شدن محدودیتهای مالی و زمانی پروژه.

خروجی این فاز: یک شرح خدمات (Scope of Work) دقیق که کلیات طرح، الزامات فنی و محدودیتها در آن مشخص شده است.

فاز ۲: طراحی مهندسی و تهیه نقشههای اجرایی

در این مرحله، طرح اولیه به یک دستورالعمل دقیق و قابل ساخت تبدیل میشود.

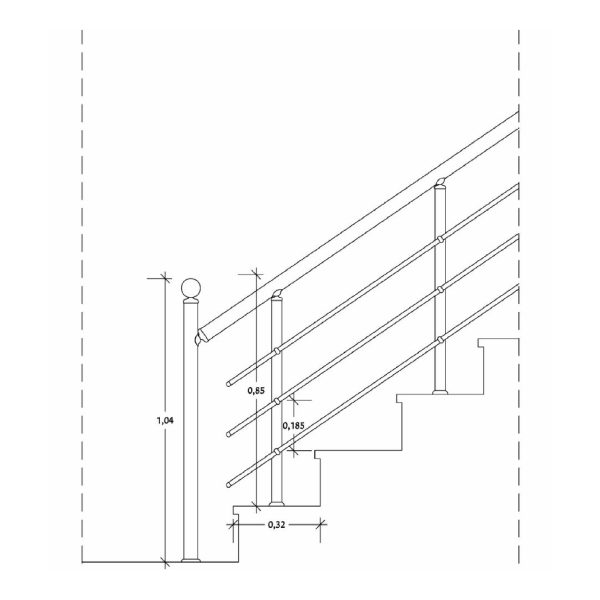

- بازدید از محل و اندازهگیری دقیق:

- تیم مهندسی با استفاده از ابزارهای دقیق مانند مترهای لیزری، تمام ابعاد محل نصب، زوایا، شیبها و کدهای ارتفاعی را برداشت میکند.

- طراحی سهبعدی و محاسبات سازه:

- طرح اولیه در نرمافزارهای مدلسازی (مانند AutoCAD, Revit, Tekla) به یک مدل سهبعدی دقیق تبدیل میشود.

- مهمترین بخش: مهندس سازه بر اساس استانداردها، بارهای وارده را محاسبه میکند:

- بار زنده (Live Load): بار ناشی از فشار افقی تکیهگاه افراد (معمولاً بین ۸۰ تا ۳۰۰ کیلوگرم بر متر طول، بسته به کاربری).

- بار باد (Wind Load): برای نردههای نصبشده در فضای باز و ارتفاعات.

- بار مرده (Dead Load): وزن خود سازه نرده.

- بر اساس این محاسبات، ضخامت متریال (شیشه، پروفیل)، ابعاد مقاطع، نوع و تعداد اتصالات و جزئیات جوشکاری تعیین میگردد.

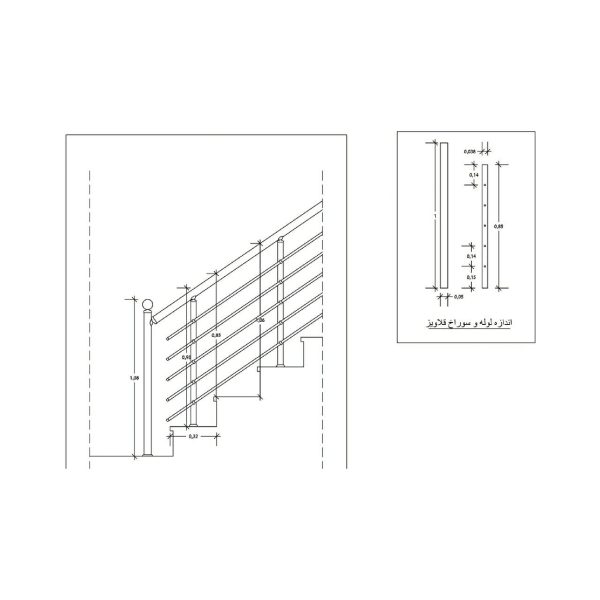

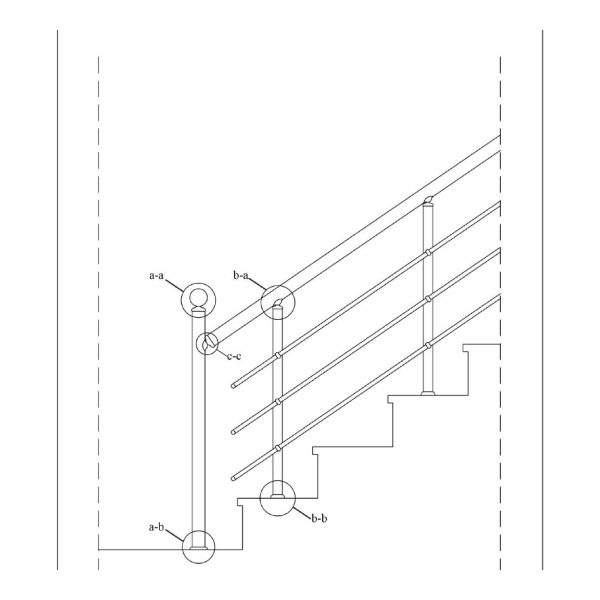

- تهیه نقشههای کارگاهی (Shop Drawings):

- این نقشهها، زبان مشترک بین تیم طراحی و تیم ساخت هستند و هیچ ابهامی نباید در آنها وجود داشته باشد.

- این نقشهها شامل تمام جزئیات لازم برای ساخت، از جمله ابعاد دقیق هر قطعه، نوع متریال، مشخصات جوش، جزئیات پرداخت نهایی (رنگ، پولیش)، محل دقیق سوراخها و نوع اتصالات (پیچ، بولت) است.

خروجی این فاز: نقشههای اجرایی کامل و مهرشده که برای ساخت و نصب به کارخانه و تیم اجرایی ابلاغ میشود.

فاز ۳: انتخاب متریال و فرآیند ساخت

- تأمین و کنترل کیفیت متریال: متریال خام (پروفیل، ورق، شیشه) بر اساس مشخصات فنی نقشهها تهیه و از نظر کیفیت (گواهینامه فنی، عدم وجود زدگی یا تاب) کنترل میشود.

- برش و ماشینکاری: قطعات با استفاده از دستگاههای دقیق مانند برش لیزر (Laser Cut)، CNC و ارههای صنعتی، با تلرانسهای بسیار پایین (کمتر از ۱ میلیمتر) برش داده میشوند.

- مونتاژ و جوشکاری: قطعات بر اساس نقشهها روی شابلونهای مخصوص مونتاژ شده و توسط جوشکاران ماهر (مثلاً با فرآیند TIG برای فولاد ضدزنگ) جوشکاری میشوند.

- پرداخت نهایی (Finishing): این مرحله تأثیر مستقیم بر زیبایی و دوام نرده دارد.

- فولاد ضدزنگ: پولیشکاری (مات، آینهای، خشدار).

- آهن: سندبلاست، پوشش رنگ الکترواستاتیک (کورهای) یا آبکاری.

- آلومینیوم: خدمات آنادایزینگ یا رنگ کورهای.

- کنترل کیفیت نهایی ساخت: تمام قطعات ساختهشده قبل از ارسال به محل پروژه، از نظر ابعادی، کیفیت جوش و پرداخت نهایی کنترل میشوند.

فاز ۴: اجرا و نصب در محل پروژه (On-Site Execution)

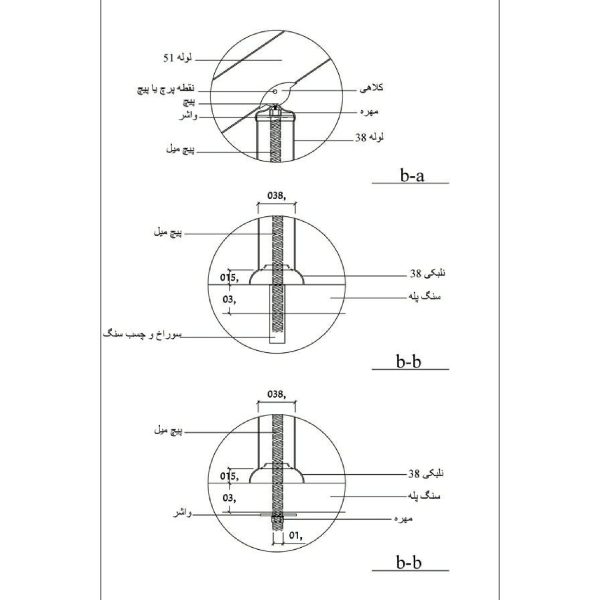

- آمادهسازی محل: محل نصب تمیز شده و نقاط نصب پایهها یا پروفیلها بر اساس نقشهها با دقت روی زمین مشخص (علامتگذاری) میشود.

- نصب زیرسازی: در صورت نیاز، پلیتها یا شاسیهای فلزی که قرار است نرده به آنها متصل شود، نصب و کاملاً تراز میگردند.

- نصب اسکلت اصلی: پایهها یا پروفیلهای U-شکل با استفاده از بولتهای مکانیکی یا شیمیایی به سازه اصلی متصل شده و به صورت دقیق شاقول و تراز میشوند.

- نصب پنلها (شیشه یا فلزی): پنلها با دقت در محل خود قرار گرفته و توسط اتصالات (بست، فیکسپوینت) مهار میشوند.

- نصب دستانداز (Handrail): در مرحله نهایی، دستانداز روی نرده نصب و اتصالات نهایی محکم میشود.

فاز ۵: بازرسی و تحویل نهایی (Final Inspection & Handover)

- بازرسی کیفی: تیم اجرایی و مهندس ناظر، کل نرده نصبشده را از نظر استحکام، تراز بودن، کیفیت اتصالات و عدم وجود آسیبدیدگی بررسی میکنند. هرگونه ایراد جزئی در قالب یک لیست پانچ (Punch List) برای رفع، ثبت میشود.

- نظافت و تحویل: پس از رفع ایرادات، برچسبهای محافظ کنده شده، سطوح تمیز و پروژه به صورت رسمی به کارفرما تحویل داده میشود.

- ارائه مستندات: مجری موظف است گواهینامههای فنی متریال، ضمانتنامه محصول و دستورالعملهای نگهداری و تمیزکاری را به کارفرما ارائه دهد.

بدون دیدگاه